多孔介质燃烧技术是燃气在多孔介质三维通孔内的“超绝热燃烧”,具有析热均匀、超低NOx 排放、燃烧效率 高、节能效果显著的特点,是解决上述热工装备燃烧效率低、污染物排放大等共性问题的有效途径,对我国高温 工业节能降碳意义重大。但是,受限于燃烧器的关键部件——多孔介质材料,不耐高温或在燃烧器频繁启/停过程 中因受热震冲击而损毁,导致该技术还未在高温窑炉规模化应用。目前,仅德国Promeos 公司开发的碳化硅多孔 介质燃烧器应用于汽车和纺织等行业,能降低60%的CO2 排放量。

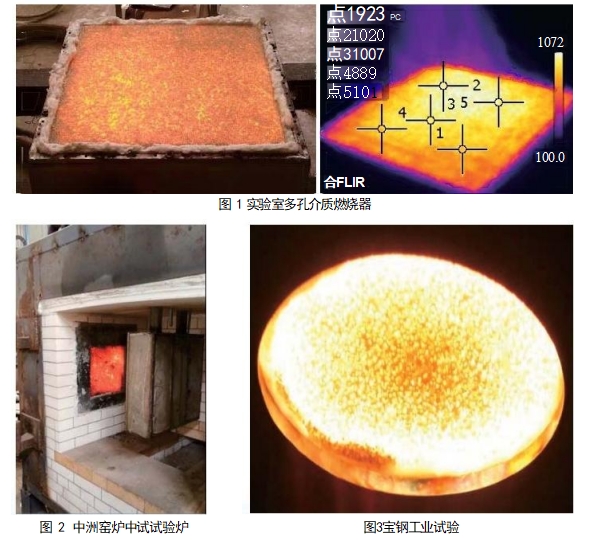

武汉科技大学李亚伟教授团队从事多孔介质燃烧原理以及多孔介质燃烧器用高性能介质材料的研发已达十 年,团队研发了的系列多孔介质材料,涵盖了高温装备用介质材料的全温域(600~1500℃),是国内唯一能同 时满足全温域燃烧器的介质材料要求的研发团队。团队已经在黄冈市中洲窑炉进行了碳化硅多孔介质燃烧器的中 试实验以及在宝钢进行了相应的工业试验,中试结果表明:多孔介质燃烧器在1200℃稳定服役时间达8000小时; NOx 排放量低于30mg/m³; 相比传统燃烧器节约燃料≥10%以上、降低碳排放40%。

在国家“碳达峰、碳中和”背景下,有色金属压铸、黑色金属热处理、石化、锅炉、陶瓷行业等落后窑炉改造 规模达2000亿元,对高温工业燃烧系统的改造升级市场前景广阔。