钢铁工业是国民经济的支柱产业,低成本地生产高性能钢铁材料是钢铁制造技术发展的重要方向。贝氏体钢 是基体金相组织以贝氏体为主的一类高强钢,其综合性能优异,是汽车、工程机械、轨道交通等国民经济骨干行 业发展亟需的基础材料。以贝氏体钢为代表的高端钢铁材料制造水平是衡量钢铁强国的重要标志。目前,我国贝 氏体钢制造技术水平与国际领先水平相比还有较大差距,主要存在合金成本高、生产周期长,组织超细化、精准 化控制难,强度与韧塑性匹配差等问题,关键核心技术长期受制于人,严重制约了我国高端钢铁产品的自主研发 和“中国制造2035”目标的顺利实施。

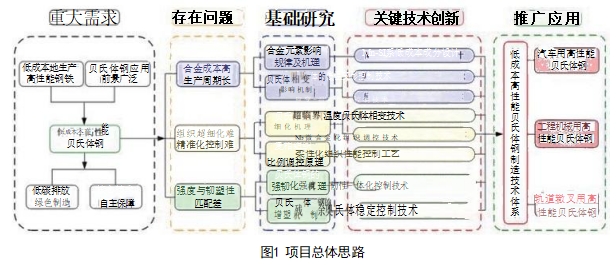

本项目以低成本高性能贝氏体钢的研发为目标,通过基础研究、制造技术开发和应用集成创新,形成了具有 自主知识产权的低成本高性能贝氏体钢制造技术体系,实现了三大系列低成本高性能贝氏体钢的产业化,总体思 路见图1。主要创新成果:

1、基于兼顾“成分-工艺-性能”的多目标优化原则,建立了Mn-Si 低成本高性能贝氏体钢成分体系,与同级别 贝氏体钢相比,合金成本显著降低;提出了加速贝氏体相变的低温变形控制技术,开发了应变-温度协同控制技 术,有效解决了传统高强贝氏体钢相变周期长、贝氏体转变量低的重大技术难题。

2、率先开发出超临界温度贝氏体转变技术,在临界温度以下的低温区间获得了超细晶贝氏体组织;创新性地 将Nb 微合金化应用于中、高碳贝氏体钢,开辟了超细晶贝氏体钢制造新的技术路线;基于产品性能多样化的要 求,提出了针对高性能贝氏体钢的新型热处理工艺,实现了对贝氏体钢组织性能的柔性化精确控制。

3、开发了适用于贝氏体钢的强度-韧性一体化控制技术,获得了兼具高强度和高韧性的贝氏体基体;研发了 残余奥氏体组织稳定控制技术,实现了贝氏体钢超高强度和优良塑性的良好匹配。

4、集成上述贝氏体钢制造关键技术,开发了低、中、高碳系列贝氏体新钢种,实现了碳含量达1.0%、抗拉 强度2000MPa级的系列低成本高性能贝氏体钢的产业化,填补多项国内外空白,实现了钢铁结构材料品质跃升。

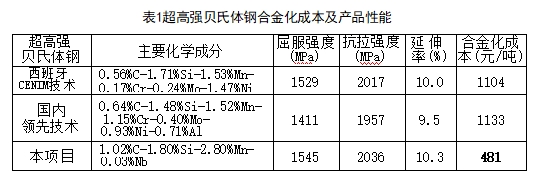

合金化成本是衡量超高强贝氏体钢产品竞争力的主要技术指标。采用本项目技术生产的超高强贝氏体钢,其 合金化成本比同强度级别的国外先进技术降低56.4%,低成本地实现了贝氏体钢的超高强化,如表1所示。

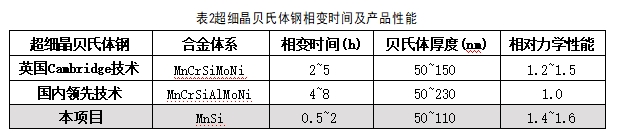

贝氏体相变所需时间及贝氏体板条厚度是衡量超细晶贝氏体钢制造技术先进程度的重要技术指标。采用本项 目技术生产的超细晶贝氏体钢相变过程仅需0.5~2h, 贝氏体板条厚度为50~110nm, 明显优于国内外同类技术 的相关指标,如表2所示。

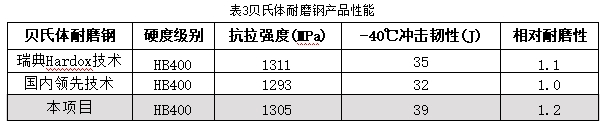

耐磨性和使用寿命(过载量)是衡量耐磨钢和铁路辙叉产品质量的关键技术指标。采用本项目技术生产的贝 氏体耐磨钢耐磨性和贝氏体辙叉使用寿命(过载量),显著优于国内外同类技术的相关指标,如表3所示。

综上所述,本项目各项关键技术指标明显好于国内外同类技术,项目整体达到国内外同类技术领先水平。本 项目部分成果已成功应用于宝武钢等国内钢铁企业,产品广泛应用于大运、宇通等大型货、客运车辆的轻量化车 身,宁波-舟山港、秦皇岛港等特大港口的输煤和矿石系统,以及武汉、西安等超大型城市的地铁轨道交通线。为 国家“一带一路”战略的顺利推进和我国城市交通基础设施建设作出了重要贡献,未来应用前景将更加广阔。