成果简介:

热轧过程控制技术对于热轧生产的稳定性及产品质量起到关键作用。该系统经过多年的发展,综合现代控制、数学建模和人工智能技术,形成完整的粗轧、精轧、层冷模型控制技术,以及轧制稳定性综合技术,已在多条热连轧线上成功在线应用。

关键技术包括:

(1)、产品尺寸(厚度、宽度)控制,如高精度轧制力、辊缝模型、 AGC 控制技术等;

(2)、带钢内部质量控制,开发全线一体化分布式温度模型,实现FDT 、CT的精准控制;

(3)、稳定轧制技术,如负荷分配全自动优化计算策略,避免操作工干预;头尾穿带稳定轧制技术;高精度张力与活套控制技术;热连轧机秒流量平衡方法等。

1. 研发高精度轧制过程数学模型,构建“机理模型+特征点+拟插值+自适应“的轧制模型新体系;开发薄规 格轧制稳定性控制技术,提出带钢楔形动态智能控制、机架张力模糊控制、活套平稳控制等方法,解决薄规格轧 制头部穿带困难、板形难控、跑偏等稳定性难题。

2.开发了高强钢轧制负荷超限防治技术,研发热轧机防振动技术,基于活套解振控制来打破轧机、带钢和 活套之间的共振,解决轧机振动问题;根据全长轧制板形控制需要来设定带钢头部的弯辊力,克服尾部轧制弯辊 能力不足的问题。

3.开发高表面质量产品轧制工艺技术,提出轧辊冷却水出口水量轴向优化分布方法,解决轧辊中间部位冷 却能力相对不足导致的局部氧化膜剥落问题;综合考虑表面质量控制、低温轧制与薄规格稳定轧制之间的矛盾, 提出面向多目标综合寻优的负荷分配策略。

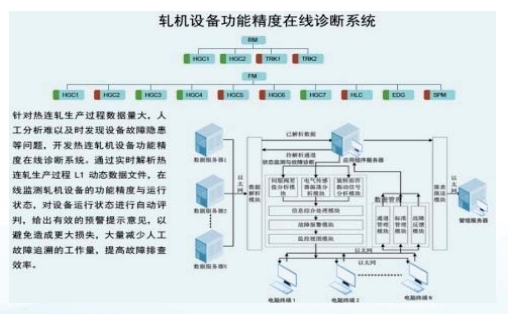

4.首次研发轧机设备精度及操作行为智能辨识系统,对设备精度进行在线诊断以确保精度失效前能及时预 防,分析操作行为的有效性并及时修正操作失误。

项目发表论文40篇,其中SCI 论文11篇,获发明专利25项、软件著作权5项,突破性解决了热轧高强、超薄 规格及高表面质量带钢产品在传统热连轧机组规模化生产的行业共性技术难题,已在中国宝武集团梅山钢铁、武汉钢铁、宝山钢铁及湖南华菱涟钢薄板等热连轧生产线大规模应用,三年新增经济效益3.65亿元,取得了显著 经济和社会效益,为推动我国热轧商品材”以热代冷”和”高强减薄”的技术发展和行业科技进步做出了重要贡献。